Bạn đã bao giờ tự hỏi tại sao một nhà máy sản xuất hàng triệu sản phẩm mà vẫn đảm bảo chất lượng đồng đều? Hay làm thế nào một công ty có thể giao hàng cho bạn đúng hẹn gần như tuyệt đối, trong khi chi phí sản xuất của họ vẫn cực kỳ cạnh tranh?

Câu trả lời không nằm ở may mắn. Nó nằm ở một bộ não vô hình nhưng cực kỳ quyền lực: Điều hành sản xuất.

Chào mừng bạn đến với bài viết chi tiết, nơi chúng ta sẽ “bóc tách” toàn bộ lĩnh vực này theo một cấu trúc hoàn toàn mới và logic. Chúng ta sẽ không chỉ định nghĩa nó là gì, mà còn đi sâu vào quy trình 4 bước cốt lõi, 7 phương pháp “thần kỳ” mà các tập đoàn hàng đầu đang áp dụng, và những kỹ năng bạn cần để trở thành một nhà điều hành sản xuất xuất sắc.

1. Điều hành sản xuất là gì?

Trước khi đi vào các kỹ thuật phức tạp, chúng ta cần thống nhất về khái niệm cơ bản nhất.

1.1 Định nghĩa cốt lõi

Nói một cách đơn giản và dễ hiểu nhất, Điều hành sản xuất (Operations Management) là toàn bộ quá trình lập kế hoạch, tổ chức, giám sát và kiểm soát các hoạt động liên quan đến việc biến đổi đầu vào (như nguyên vật liệu thô, nhân công, máy móc, thông tin) thành đầu ra (sản phẩm hoàn chỉnh hoặc dịch vụ).

Mục tiêu cuối cùng? Làm tất cả những việc đó một cách hiệu quả nhất, tức là đạt được sự cân bằng vàng giữa 4 yếu tố:

- Chi phí (Cost): Thấp nhất có thể.

- Chất lượng (Quality): Cao nhất có thể.

- Thời gian (Time): Nhanh nhất có thể.

- Tính linh hoạt (Flexibility): Dễ điều chỉnh nhất khi thị trường thay đổi.

Nó không chỉ là việc “làm ra” sản phẩm, mà là nghệ thuật “làm ra” sản phẩm một cách thông minh, tối ưu và bền vững.

1.2 Phân biệt điều hành sản xuất và quản lý sản xuất

Đây là hai khái niệm rất hay bị nhầm lẫn!

Hãy tưởng tượng một chiếc ô tô.

- Quản lý sản xuất (Production Management): Thường tập trung vào động cơ và bánh xe. Nó mang tính chiến thuật, tập trung vào các hoạt động bên trong nhà máy. Làm thế nào để máy chạy tốt? Làm thế nào để công nhân đứng chuyền làm việc hiệu quả? Làm sao để sản xuất ra sản phẩm đúng bản vẽ kỹ thuật?

- Điều hành sản xuất (Operations Management): Là người lái xe và vạch ra bản đồ đường đi. Nó mang tính chiến lược và bao trùm rộng hơn. Nó bao gồm cả Quản lý sản xuất, cộng thêm các yếu tố bên ngoài như: Mua nguyên vật liệu từ đâu? (Chuỗi cung ứng), Tồn kho bao nhiêu là đủ? (Quản lý tồn kho), Có nên mở thêm nhà máy không? (Hoạch định năng lực).

Nói cách khác, “Quản lý sản xuất” là một tập con nằm bên trong “Điều hành sản xuất”.

2. Vai trò và nhiệm vụ của người điều hành sản xuất

Người làm công việc này, dù gọi là Giám đốc Sản xuất, Trưởng phòng Điều hành hay Quản đốc, đều là “trái tim” của nhà máy.

2.1 Tầm quan trọng trong việc tối ưu hóa chi phí và chất lượng

Vai trò này quan trọng “sống còn” vì hai lý do chính:

Tối ưu chi phí: Giá bán sản phẩm bị thị trường quyết định. Cách duy nhất để tăng lợi nhuận là giảm chi phí sản xuất (COGS). Người điều hành sản xuất là người “soi” từng đồng chi phí: từ việc giảm tỷ lệ hàng hỏng (phế phẩm), tiết kiệm từng giây thao tác của công nhân, đến đàm phán để giảm thời gian “chết” của máy móc.

Đảm bảo chất lượng: Chất lượng là “danh dự” của thương hiệu. Khách hàng quay lại không phải vì quảng cáo hay, mà vì sản phẩm tốt và ổn định. Người điều hành sản xuất là người xây dựng và duy trì hệ thống (như QA/QC) để đảm bảo chiếc áo đầu tiên và chiếc áo thứ một triệu đều có chất lượng như nhau.

2.2 Mô tả công việc và nhiệm vụ chính hàng ngày

Công việc của một nhà điều hành sản xuất không bao giờ nhàm chán. Đó là một guồng quay liên tục:

- Buổi sáng: Họp giao ca, xem lại báo cáo sản lượng, chất lượng, và các sự cố của ca đêm. Đi một vòng “thăm” nhà xưởng (Gemba walk) để nắm bắt tình hình thực tế.

- Trong ngày: “Chữa cháy” liên tục. Máy A hỏng, nguyên liệu B về trễ, công nhân C xin nghỉ ốm… Họ phải là người giữ cái đầu lạnh để ra quyết định nhanh, điều phối nguồn lực (điều người từ chuyền ít việc sang chuyền nhiều việc).

- Công việc lập kế hoạch: Họp với phòng Kế hoạch để xem xét lịch sản xuất của tuần tới, tháng tới. “Nguồn lực hiện tại có ‘cân’ được đơn hàng mới không?”

- Công việc cải tiến: Phân tích dữ liệu: “Tại sao tỷ lệ lỗi ở chuyền 3 tuần này tăng 2%?”. Họp với kỹ sư, giám sát để tìm nguyên nhân gốc rễ và đưa ra hành động khắc phục.

3. Những thách thức lớn trong điều hành sản xuất hiện nay

Công việc này chưa bao giờ là dễ dàng, và trong bối cảnh hiện nay, nó còn “căng” hơn gấp bội:

Biến động chuỗi cung ứng toàn cầu: Chỉ cần một con tàu kẹt ở kênh đào Suez, một trận lụt ở Thái Lan hay một đợt bùng phát dịch, nhà máy của bạn có thể “đứng hình” vì thiếu nguyên vật liệu. Áp lực phải đa dạng hóa nhà cung cấp và quản lý rủi ro là rất lớn.

Áp lực “khủng khiếp” về chi phí: Giá nguyên vật liệu, năng lượng, chi phí vận tải và lương nhân công đều tăng. Trong khi đó, khách hàng luôn muốn giá rẻ hơn. Đây là bài toán “bóp” chi phí đến từng đồng.

Cách mạng Công nghệ 4.0: Tự động hóa, Robot, AI, IoT… vừa là cơ hội, vừa là thách thức. Đầu tư thì tốn cả triệu đô, nhưng không đầu tư thì tụt hậu. Làm sao để áp dụng công nghệ thông minh, phù hợp với túi tiền và quy mô?

Sản xuất xanh và bền vững (ESG): Khách hàng (đặc biệt là ở châu Âu, Mỹ) ngày càng quan tâm đến sản phẩm “sạch”. Họ muốn biết nhà máy có xả thải đúng quy định không, có dùng năng lượng tái tạo không? Áp lực về tuân thủ môi trường ngày càng nặng nề.

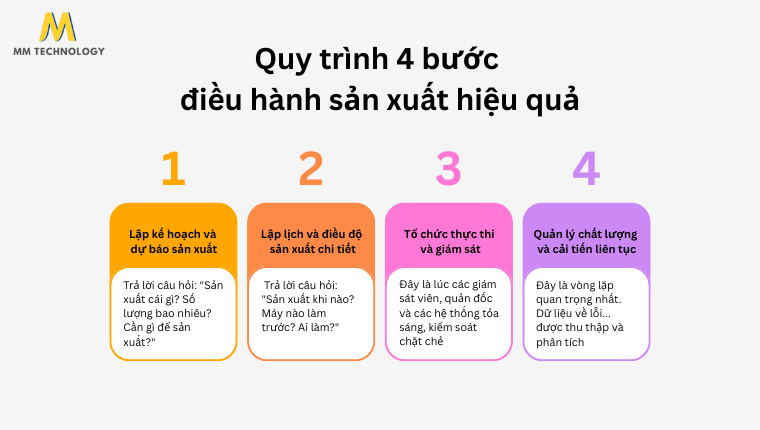

4. Quy trình 4 bước điều hành sản xuất hiệu quả

Để đối phó với mớ bòng bong trên, các nhà điều hành sản xuất chuyên nghiệp luôn tuân thủ một quy trình 4 bước logic sau:

4.1 Bước 1: Lập kế hoạch và dự báo sản xuất (Planning)

Đây là bước chiến lược, trả lời câu hỏi: “Sản xuất cái gì? Số lượng bao nhiêu? Cần gì để sản xuất?”

- Nó bắt đầu từ Dự báo (Forecasting): Nhận thông tin từ bộ phận Kinh doanh để biết thị trường sắp tới cần bao nhiêu sản phẩm A, B, C.

- Sau đó là Hoạch định nguồn lực: “Để làm 10.000 sản phẩm A, ta cần X tấn nguyên liệu, Y giờ công, Z giờ máy”. Bước này thường liên quan đến các hệ thống như MRP (Hoạch định nhu cầu vật tư).

4.2 Bước 2: Lập lịch và điều độ sản xuất chi tiết (Scheduling)

Đây là bước chiến thuật, chi tiết hóa của Bước 1. Nó trả lời câu hỏi: “Sản xuất khi nào? Máy nào làm trước? Ai làm?”

- Lập lịch (Scheduling): Sắp xếp thứ tự ưu tiên cho các đơn hàng. Ví dụ: Đơn hàng gấp của khách VIP phải được ưu tiên.

- Điều độ (Dispatching): Phát lệnh sản xuất cụ thể xuống xưởng. “8h sáng nay, máy số 1 chạy sản phẩm A, 500 cái. Kỹ sư B chịu trách nhiệm”. Mục tiêu là tối ưu hóa thời gian chạy máy, giảm thời gian “chết” do chuyển đổi sản phẩm.

4.3 Bước 3: Tổ chức thực thi và giám sát (Execution & Monitoring)

Đây là lúc “bánh xe bắt đầu quay”.

- Thực thi (Execution): Công nhân vận hành máy, vật tư được chuyển đến dây chuyền, sản phẩm bắt đầu được hình thành.

- Giám sát (Monitoring): Đây là lúc các giám sát viên, quản đốc và các hệ thống (như MES – Manufacturing Execution System) tỏa sáng. Họ theo dõi tiến độ theo thời gian thực. “Lịch là 8h-9h phải xong 100 cái, tại sao bây giờ mới được 80 cái? Vấn đề ở đâu?”

4.4 Bước 4: Quản lý chất lượng và cải tiến liên tục (Control & Improvement)

Sản xuất không bao giờ là hoàn hảo 100%.

- Kiểm soát (Control): Bộ phận QC (Kiểm soát chất lượng) lấy mẫu, đo đạc để đảm bảo sản phẩm ra lò đúng tiêu chuẩn. Nếu phát hiện lỗi, họ phải có quyền “dừng chuyền”.

- Cải tiến (Improvement): Đây là vòng lặp quan trọng nhất. Dữ liệu về lỗi, về thời gian dừng máy… được thu thập và phân tích. “Tại sao lỗi này cứ lặp lại vào thứ Hai?”. Từ đó, họ áp dụng các công cụ (sẽ nói ở phần sau) để làm tốt hơn vào lần sau.

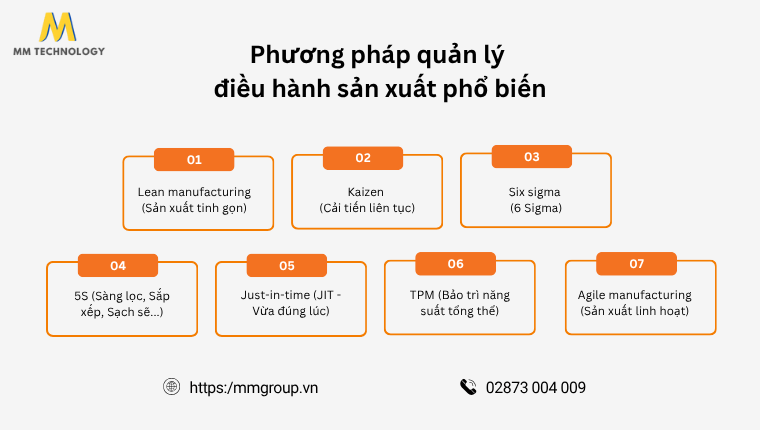

5. 7 phương pháp quản lý điều hành sản xuất phổ biến

Để thực thi 4 bước trên một cách hiệu quả, các nhà quản lý không làm “theo cảm tính”. Họ sử dụng một bộ “vũ khí” (công cụ và triết lý) đã được chứng minh. Dưới đây là 7 phương pháp phổ biến nhất:

5.1 Lean manufacturing (Sản xuất tinh gọn)

Triết lý: “Tập trung vào giá trị, tiêu diệt lãng phí”. Bất cứ thứ gì không làm tăng giá trị cho sản phẩm mà khách hàng mong muốn (ví dụ: vận chuyển thừa, tồn kho, chờ đợi) đều bị coi là lãng phí (Muda) và cần bị loại bỏ.

5.2 Kaizen (Cải tiến liên tục)

Triết lý: “Hôm nay phải tốt hơn hôm qua, dù chỉ là 1%”. Đây là triết lý trao quyền. Kaizen khuyến khích mọi người, từ ông tổng giám đốc đến cô lao công, đều đưa ra các ý tưởng cải tiến nhỏ, liên tục, hàng ngày. Tích tiểu thành đại.

5.3 Six sigma (6 Sigma)

Triết lý: “Theo đuổi sự hoàn hảo về chất lượng bằng dữ liệu”. Mục tiêu là giảm lỗi xuống mức gần như bằng 0 (chỉ 3.4 lỗi trên 1 triệu cơ hội). Six Sigma dùng phương pháp thống kê (như DMAIC) để tìm ra nguyên nhân gốc rễ gây lỗi và loại bỏ nó tận gốc.

5.4 5S (Sàng lọc, Sắp xếp, Sạch sẽ, Săn sóc, Sẵn sàng)

Triết lý: Đây là nền tảng của mọi cải tiến. Một nơi làm việc bừa bộn, bẩn thỉu không thể có năng suất cao. 5S là phương pháp tổ chức nơi làm việc một cách trực quan, khoa học.

-

- Sàng lọc (Seiri): Vứt bỏ thứ không cần thiết.

- Sắp xếp (Seiton): Mọi thứ có chỗ của nó.

- Sạch sẽ (Seiso): Vệ sinh là kiểm tra.

- Săn sóc (Seiketsu): Duy trì 3S trên.

- Sẵn sàng (Shitsuke): Biến nó thành thói quen, kỷ luật.

5.5 Just-in-time (JIT – Vừa đúng lúc)

- Triết lý: Một nhánh quan trọng của Lean. Chỉ sản xuất (hoặc giao) đúng thứ cần, với đúng số lượng, tại đúng thời điểm. Mục tiêu là đưa tồn kho (Inventory) về 0. Điều này giúp tiết kiệm chi phí vốn, kho bãi, nhưng cực kỳ rủi ro nếu chuỗi cung ứng gặp sự cố.

5.6 TPM (Bảo trì năng suất tổng thể)

- Triết lý: Thay vì chờ máy hỏng mới gọi đội bảo trì đến sửa (Bảo trì phản ứng), TPM trao quyền cho chính người vận hành máy tự bảo dưỡng, chăm sóc máy của mình (Bảo trì tự quản). Mục tiêu là “Zero Breakdown” (Không dừng máy do sự cố).

5.7 Agile manufacturing (Sản xuất linh hoạt)

- Triết lý: Khả năng thích ứng nhanh với thay đổi. Trong thế giới mà khách hàng thay đổi đơn hàng “xoành xoạch” (như ngành thời trang, công nghệ), nhà máy phải đủ linh hoạt để “bẻ lái” nhanh mà không sụp đổ. Agile tập trung vào tổ chức đội nhóm linh hoạt và ứng dụng công nghệ.

6. Kỹ năng và tố chất cần có của nhà điều hành sản xuất giỏi

Để làm chủ được một hệ thống phức tạp như vậy, một nhà điều hành sản xuất giỏi cần hội tụ đủ 3 nhóm kỹ năng:

6.1 Kỹ năng chuyên môn và am hiểu công nghệ (ERP/MES)

- Bạn không thể quản lý thứ bạn không hiểu. Bạn phải hiểu nguyên lý máy móc, hiểu quy trình.

- Trong thời đại 4.0, bạn bắt buộc phải am hiểu công nghệ. Bạn phải biết cách “đọc” dữ liệu từ hệ thống ERP (Hoạch định nguồn lực doanh nghiệp – để xem kế hoạch tổng) và MES (Hệ thống điều hành sản xuất – để xem tình hình real-time dưới xưởng).

6.2 Kỹ năng lãnh đạo và quản lý con người

- Đây là kỹ năng “mềm” nhưng quyết định 80% thành công. Nhà máy là tập hợp của hàng trăm, hàng ngàn con người với tính cách, trình độ khác nhau.

- Bạn phải biết cách truyền cảm hứng (để họ tin vào mục tiêu), giao tiếp rõ ràng (để họ biết phải làm gì), lắng nghe (để biết vấn đề của họ) và xử lý mâu thuẫn (vì mâu thuẫn là không thể tránh khỏi).

6.3 Kỹ năng giải quyết vấn đề và ra quyết định nhanh

- Nhà máy là nơi 1001 vấn đề phát sinh mỗi ngày. “Lửa” luôn cháy ở đâu đó.

- Người điều hành giỏi là người giữ “cái đầu lạnh”. Họ không hoảng loạn. Họ dùng dữ liệu để phân tích nhanh vấn đề, xác định nguyên nhân gốc rễ (Root Cause), và ra quyết định dứt khoát dưới áp lực cao. Họ không ra quyết định “bừa” mà dựa trên dữ liệu và kinh nghiệm.

7. Câu hỏi thường gặp (FAQ) về điều hành sản xuất

Các câu hỏi thường gặp liên quan đến các vấn đề của doanh nghiệp.

7.1 Làm sao cắt giảm chi phí mà vẫn giữ chất lượng?

Bằng cách áp dụng Sản xuất Tinh gọn (Lean). Phương pháp này tập trung vào việc loại bỏ mọi lãng phí (như thời gian chờ, thao tác thừa, sản phẩm lỗi). Khi bạn loại bỏ lãng phí, quy trình sẽ hiệu quả hơn, ít lỗi hơn, từ đó chi phí tự động giảm xuống và chất lượng lại tăng lên.

7.2 Doanh nghiệp nhỏ (SME) nên bắt đầu chuẩn hóa từ đâu?

Hãy bắt đầu ngay lập tức với 5S (Sàng lọc, Sắp xếp, Sạch sẽ, Săn sóc, Sẵn sàng). Đây là công cụ gần như miễn phí nhưng cực kỳ hiệu quả để tổ chức lại nhà xưởng. Một nơi làm việc gọn gàng, sạch sẽ là nền tảng đầu tiên để phát hiện vấn đề và xây dựng kỷ luật cho các cải tiến lớn hơn.

7.3 Nên áp dụng 5S, Lean hay Six Sigma trước?

Luôn bắt đầu với 5S để xây dựng nền tảng và kỷ luật. Sau đó, áp dụng Lean để tối ưu hóa dòng chảy và loại bỏ lãng phí. Six Sigma (chuyên về giảm lỗi) là công cụ phức tạp nhất, chỉ nên áp dụng sau cùng khi doanh nghiệp bạn thực sự cần độ chính xác cực cao.

7.4 Khi nào nên đầu tư tự động hóa (robot)?

Chỉ đầu tư khi bạn đã tối ưu hóa quy trình thủ công mà vẫn không đạt năng suất, hoặc khi công việc đó quá nguy hiểm/nhàm chán. Đừng bao giờ tự động hóa một quy trình đang lộn xộn. Để đo hiệu quả (ROI), hãy dùng công thức Thời gian hoàn vốn = Tổng chi phí đầu tư / Lợi ích tiết kiệm hàng tháng (tiền lương, chi phí làm lại hàng lỗi…).

7.5 Giải quyết tồn kho cao và giao hàng trễ như thế nào?

Đây là vấn đề về Hoạch định (Planning) và Lập lịch (Scheduling). Bạn cần:

- Dự báo (Forecasting) nhu cầu tốt hơn để không sản xuất thừa (gây tồn kho).

- Lập lịch sản xuất chi tiết để biết chính xác khi nào đơn hàng hoàn thành, từ đó đưa ra lời hứa ngày giao hàng chính xác cho khách và kiểm soát tiến độ.

8. Kết luận

Điều hành sản xuất chính là “trái tim” của doanh nghiệp, quyết định trực tiếp đến chi phí, chất lượng và tốc độ giao hàng. Nó là nghệ thuật biến ý tưởng thành sản phẩm một cách hiệu quả nhất.

Trong thời đại cạnh tranh gay gắt, doanh nghiệp nào làm chủ được các công cụ như Lean, Six Sigma, và 5S sẽ làm chủ được lợi thế cạnh tranh. Bỏ qua điều hành sản xuất là chấp nhận lãng phí và tụt hậu. Tối ưu hóa nó chính là chìa khóa để tồn tại và phát triển bền vững.

Chúc các bạn thành công.